正文

洛阳格林环保工程有限公司脱硫工艺

来源:北斗智库环保管家网 | 发布时间:2017-03-21

一、 氨—硫酸铵回收法脱硫工艺简介

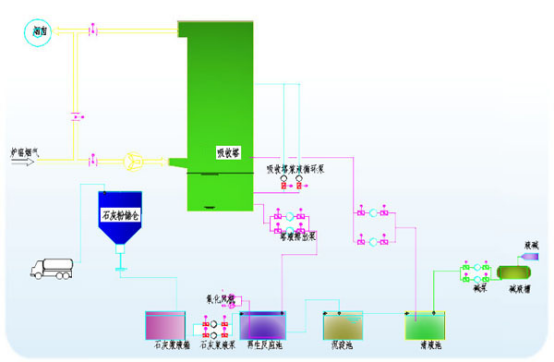

洛阳格林环保科技有限公司自主研发的氨—硫酸铵回收法脱硫工艺是在吸收国内外氨法脱硫先进工艺基础上发展起来的。其工艺特点是脱硫效率高,能耗低、氨逃逸率低、副产品硫酸铵回收率高,并且具有一定的脱硝功效。

其工艺流程:锅炉(窑炉)烟气经除尘器除尘后进入增湿提浓塔,烟气增湿的同时,对氧化后的脱硫副产物硫酸铵进行了提浓,随后烟气再进入脱硫吸收塔,烟气在脱硫吸收塔内与高度雾化的脱硫液(NH4)2SO3反应,吸收SO2生成亚硫酸氢铵【NH4HSO3】,依次循环,净化后的烟气经高效除雾器后排入大气。

脱硫过程中生成的亚硫酸铵【(NH4)2SO3】送入氧化槽内进行循环强制氧化,亚硫酸铵【(NH4)2SO3】被完全氧化成硫酸铵【(NH4)2SO4】,再经过离心机、干燥机进行固液分离、结晶干燥,完成烟气脱硫和脱硫副产物硫酸铵产品的回收。

二、氨—硫酸铵回收法脱硫机理

SO2 +H2O → H2SO3

H2SO3+ (NH4)2SO4 →NH4HSO4+NH4HSO3

H2SO3+(NH4)2SO3→2NH4HSO3

H2SO3+ NH3 = NH4SO3

NH3 + NH4HSO3 = (NH4)2SO3

亚硫酸铵【(NH4)2SO3】氧化反应生成硫酸铵【(NH4)2SO4】。

(NH4)2SO3 + 1/2O2 = (NH4)2SO4

三、性能保证:

1、脱硫效率≥95%

2、脱氮效率≥20%

3、氨逃逸≤10PPm

4、副产硫酸铵品质符合GB535--1995《硫酸铵》标准和DL/T808—2002《副产硫酸铵》标准。

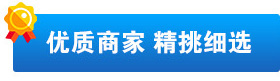

四、工艺流程图

一、干法脱硫工艺简介

循环流化床锅炉干法脱硫是在循环流化床锅炉中将石灰石(石灰)等脱硫剂粉碎成与煤粉同等粒度,参入煤中在炉内同时燃烧,在800-900℃时,石灰石受热分解成多孔CaO,CaO和SO2发生反应生成CaSO4。由于循环流化床锅炉带有高温旋风分离器,可使飞出去的未完全反应的脱硫剂返回炉膛循环利用,同时,循环流化床较低的燃烧温度确保不会烧结,从而提高了脱硫效率。其化学反应过程:

当纯化过的石灰石喷射到炉膛燃烧室上部,它们瞬间燃烧生成氧化钙。

CaCO3 = Ca+CO2 (1)

约在700℃以上有氧的环境下,新生的CaO与SO2反应生成硫酸钙:

CaO+SO2+1/2O2=CaSO4 (2)

在较低温度下CaSO3也可能生成。如果煤中含有卤化物和氟化物,下列反应也会发生:

CaO+2HCL=CaCL2+H2O

Ca+2HF=CaF2+H2O

若烟气中有SO3,炉内喷钙能比石灰石/石膏湿法更有效地脱除SO3:

CaO+SO3=CaSO4

(1)式为吸热反应,石灰石分解为CaO和CO2的热分解温度为880℃左右。

(2)式中CaO与SO2反应的最佳温度是800-850℃

由于循环床内的烟气流速为4.5-7.0m/s,可以把相当数量的固体颗粒带出炉膛。安装在炉膛出口处的高效分离器能将被气流带出的固体颗粒分离出来,再将其送回炉膛底部,以维持炉膛内床料总量不变的连续工作状态。由于粒子团沿炉墙沉降和边壁效应,循环床中气、固流动形成近炉壁处很浓的粒子团以旋转状向下运动,炉膛中心则相对较稀的气固相向上,形成一个强烈的炉内循环运动,大大强化了炉内的传热和传质过程,使刚进入炉内的新鲜燃料和脱硫剂颗粒在瞬间即被加热到850℃的炉膛温度,并保证了再整个炉膛内纵向和横向都具有十分均勻的温度分布,从而使脱硫剂和SO2的脱硫反应能够在整个炉膛内和分离器内进行。

由于循环流化床锅炉中被烟气带出的细颗粒能在旋风分离器中被分离出来并被送回炉内再利用,因而大大延长了脱硫剂的停留时间,在炉膛内的内循环和整个物料通过旋风分离器的外循环过程中,脱硫剂的颗粒会被磨碎而出现新的反应表明,而在整个固体物料的循环系统内有着.均勻的温度分布,这一切大大地改善了脱硫性能,提高了脱硫剂的使用效率。

二、干法脱硫的工艺特点

(1)脱硫系统工艺简单、设备相对较少,运行可靠,操作方便。

(2)对脱硫设备腐蚀性小,使用寿命长,烟囱内壁不需要进行任何的防腐处理,烟气在净化过程中无明显降温,净化后的烟气温度高,有利于烟国排放扩散。

(3)工程造价低,运行管理及维护费用低,脱硫效率高,实践证明干法脱硫效率可以达到90%以上。

(4)脱硫剂各地一般都有,且来源丰富,价格低廉。

(5)具有较强的适应性,能满足不同的企业对烟气脱硫的需要。

(6)最终固态产物无需处理,无脱硫废水排放。

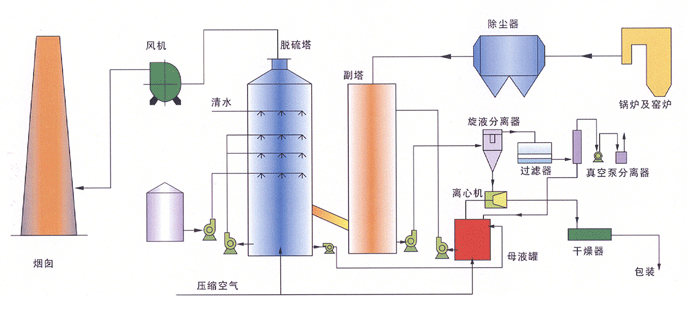

三、工艺流程图

一、钠—钙双碱法脱硫工艺简介

钠-钙双碱法【NaOH或Na2CO3/Ca(OH)2】脱硫工艺,是在石灰石-石膏法脱硫工艺的基础上结合钠碱法脱硫工艺发展起来的一种目前在国内中小型燃煤锅炉上常用的脱硫工艺。它克服了石灰石—石膏法脱硫工艺系统管道容易结垢、钠碱法运行费用高的缺点,利用钠盐易溶于水,在吸收塔内部采用钠碱吸收SO2,吸收后的脱硫液在再生池内利用廉价的石灰进行再生,从而使得钠离子循环吸收利用。由于整个反应过程在液气相之间进行,液气比低,吸收速率高,投资费用省,运行成本低。脱硫副产物经氧化后最终是石膏浆CaSO4。

二、反应机理

SO2吸收反应:Na2CO3 + SO2 → Na2SO3 + CO2↑

2NaOH + SO2 → Na2SO3 +H2O

Na2SO3 + SO2 + H2O → 2NaHSO3

吸收剂再生反应:CaO+H2O→Ca(OH)2

Ca(OH)2 + Na2SO3 → 2NaOH + CaSO3

三、性能保证

1、脱硫效率高,一般≥90%。

2、脱硫系统阻力低,△P≤1000Pa。

3、循环液再生反应充分。

4、脱硫后烟气中的残余水分≤75mg/Nm3

四、工艺流程图

一、石灰石-石膏法脱硫系统工艺简介

石灰石-石膏法脱硫工艺有着悠久的发展历程,随着近些年不断的深入研究和改进,其技术成熟,脱硫效率高,运行稳定,对煤种变化适应性强,脱硫剂来源丰富且价格便宜,脱硫副产物便于综合利用等特点已成为国内外脱硫行业的主流。脱硫工艺过程:锅(窑)炉烟气经过引风机后,进入脱硫吸收塔反应区,与吸收塔内喷淋管组向下喷出的悬浮液滴逆流接触,发生传质与吸收反应,脱除烟气中的SO2、SO3及HC1、HF。脱硫后的烟气经除雾器去除烟气中夹带的液滴后,从顶部离开吸收塔,由烟囱排出。

SO2和SO3与浆液中石灰石反应,生成亚硫酸钙和硫酸钙。在吸收塔浆池中鼓入空气将生成的亚硫酸钙氧化成硫酸钙,硫酸钙结晶生成石膏【CaSO4.2H2O】。经过滤机脱水得副产品石膏。

二、反应机理:

SO2 + H2O → H2SO3 吸收

CaCO3 + H2SO3 → CaSO3 + CO2 + H2O 中和

CaSO3 + 1/2 O2 → CaSO4 氧化

CaSO3 + 1/2 H2O → CaSO3•1/2H2O 结晶

CaSO4 + 2H2O → CaSO4 •2H2O 结晶

CaSO3 + H2SO3 → Ca(HSO3)2 pH 控制

三、性能保证:

脱硫效率≥95%

钙硫比Ca/S(摩尔比)不大于1.03

烟气脱硫系统可利用率不低于98%

系统压降:≤1500pa

除雾器后烟气含湿量:小于75mg/Nm3

负荷变化范围:30—130%

电力消耗量:约机组容量的l.0%一l.2%

钙硫比Ca/S(摩尔比)不大于1.03

烟气脱硫系统可利用率不低于98%

系统压降:≤1500pa

除雾器后烟气含湿量:小于75mg/Nm3

负荷变化范围:30—130%

电力消耗量:约机组容量的l.0%一l.2%

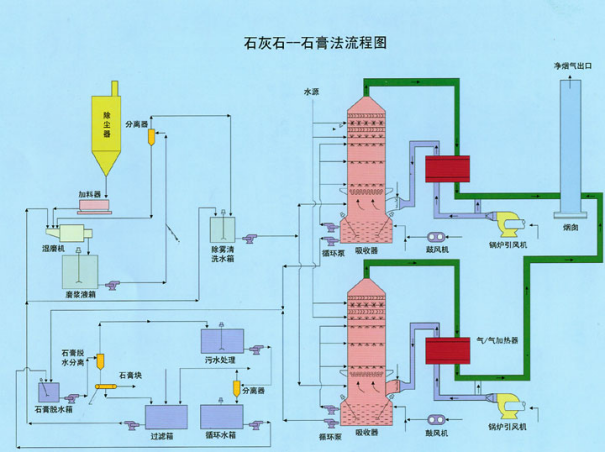

四、工艺流程图